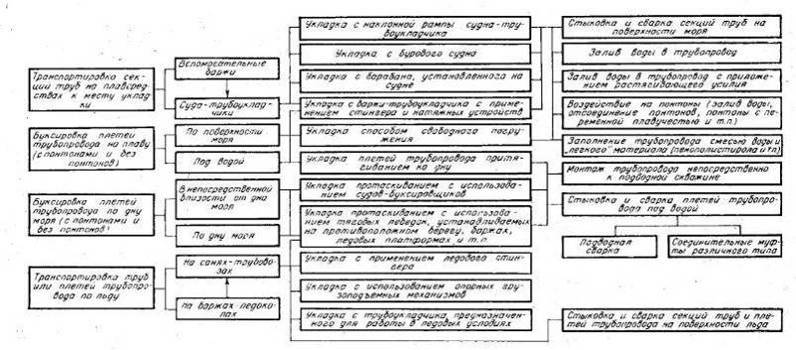

Классификация способов прокладки морских трубопроводов

При строительстве морских трубопроводов применяют различные способы их прокладки, зависящие от ряда факторов, определяющих организацию строительного процесса (наличие технических средств, конструкция и назначение трубопровода, гидрометеорологические и геологические условия района строительства, топография морского дна, период проведения работ, условия судоходства и т.д.). В последние 10—15 лет в отечественной и зарубежной практике начали применяться принципиально новые способы прокладки трубопроводов в морских условиях, показаны на рисунке 1.1.

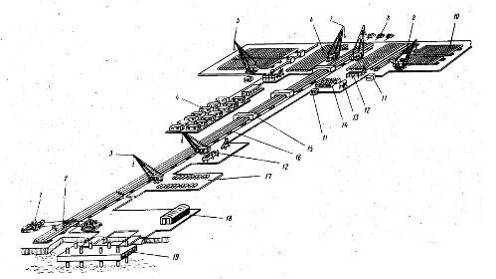

При способе прокладке морских трубопроводов, включающем буксировку плетей трубопровода на плаву или по дну моря, для изготовления плетей на берегу моря используют две схемы организации работ. Первая схема — секции труб изготавливают в базовых условиях, а затем перевозят на береговую монтажно-сварочную площадку, показанную на рисунке 1.2, для сварки их в длинномерные плети (до 2 км). Вторая схема предусматривает доставку труб непосредственно на береговую площадку, где их стыкуют и сваривают в плети. Подобная технология была использована при строительстве четырех ниток (протяженностью 18 км каждая) морского газопровода Апшерон — о. Жилой на Каспийском море. На береговой монтажной площадке было организованно массовое производство секций труб длиной 100 м с применением автоматической сварки поворотных стыков труб под флюсом. Использовалась полевая сварочная установка ПАУ-500 для сварки труб диаметром 219—1020 мм, включая сварочный агрегат АСДП-500, торцевой вращатель, шесть роликовых опор и сварочную головку ПТ-56. При изготовлении плетей трубопровода применялась неповоротная сварка межсекционных стыков вручную — электродами УОНИ 13/45.

Рисунок 1.1 – Классификация способов прокладки морских трубопроводов

Монтаж трубопровода на трубоукладочном судне проводится конвейрным способом на его палубе, показанного на рисунке 1.3. Технологический процесс начинается с подачи труб с трубных стеллажей на поперечный конвейер краном грузоподъемностью 100 т. Поперечный конвейер является начальным звеном технологической линии, расположенной вдоль правого борта судна. С него труба подается на две центровочные тележки с вращающимися роликоопорами. Центровочные столы тележек могут перемещать трубу в вертикальной и горизонтальной плоскостях. Когда на стыке устанавливается центратор, затем производится сварка двух первых слоев. После этого стык очищается металлической щеткой и нейлоновым шлифовальным кругом. По сигналу оператора весь трубопровод с помощью натяжного устройства перемещается на 12 м. по мере перемещения трубопровода на следующих трех сварочных постах происходит накладывание очередных слоев шва. На пятом посту осуществляется контроль качества сварного шва методом рентгеноскопии. На следующих постах — изоляция и обетонирование стыков труб.

В процессе укладки морских трубопроводов стыковые сварные соединения труб бывают нагружены в значительно большей степени чем сухопутные, поэтому требования к их сварке повышены. Однако из-за высокой стоимости трубоукладочного судна (и по другим причинам) требуется высокая скорость изготовления трубопровода. В связи с этим для морских трубопроводов обычно применяют наиболее прогрессивные механизированные методы сборки и сварки. Наряду с ручной широко используют автоматическую сварку.

Рисунок 1.2 – Монтажно-сварочная площадка для сборки плетей из обетонированных труб сечением 1020Х20 мм (длина плети 500 м; производительность 2км/сут; габаритные размеры площадки 500Х166 м; число обслуживающего персонала 100—110 чел.):

1 – лебедка (грузоподъемность 150 т); 2 – опора для конифас-блока; 3 – автокран (грузоподъемность 16 т); 4 – жилой поселок; 5 – кран (грузоподъемность 60 т); 6 – двухтрубные секции длиной по 24 м; 7 – кран (грузоподъемность 100 т); 8 – лебедка (грузоподъемность 5 т); 9 – полевая автоматическая сварочная станция ПАУ-1001; 10 – склад труб; 11 – лаборатория контроля сварки; 12 – установка для приготовления бетона; 13 – склад горюче-смазочных материалов; 14 – электростанция; 15 – сварочный пост; 16 – роликовая опора; 17 – склад транспортных понтонов; 18 – склад; 19 – причал

Навигация

- Главная

- Двигатели внутреннего сгорания

- Компания Mazda

- Поршневые двигатели внутреннего сгорания

- Судовой двигатель внутреннего сгорания

- Автомобильные эксплуатационные материалы

- Транспортные характеристики грузов

- Транспорт