Разработка операций по восстановлению деталей

Принимаем Dном=50 мм .

Диаметр наплавленной гильзы составит:

![]() , мм

, мм

Dmax=50-2∙0.4-2∙0.05=49.1

Толщина наплавленного слоя равна:

![]() , мм

, мм

H=(51.97-49.1)/2=1.435, мм

Если известны размеры детали до обработки и после обработки, то припуск на обработку определяется так:

![]()

Расчет режимов обработки

Режимы обработки следует определять по каждой операции в отдельности с разбивкой на переходы. Параметры режимов обработки следующие:

наплавка автоматическая – сила сварочного тока, скорость наплавки, шаг наплавки, высота наплавленного слоя за один проход, положение шва, присадочные материалы и др.;

гальваническое покрытие – атомная масса, валентность, электрохимический эквивалент, выход металла по току, плотность и др.

Нормирование для наплавки под слоем флюса:

![]() ,мин

,мин

где:

![]() – длина наплавляемой поверхности детали, мм (определяется по рабочему чертежу);

– длина наплавляемой поверхности детали, мм (определяется по рабочему чертежу);

n – частота вращения детали, об/мин;

S – подача сварочной головки, мм/об;

i – число слоев наплавки.

To=(50(∙3,14)/(4∙100))∙2=0,7,мин-принимаем 1 мин.

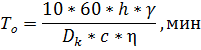

Нормирование для железнение:

где: Н – толщина слоя покрытия на сторону с учетом припуска на шлифование, мм.

γ – плотность осажденного метала, г/см3

Dk = плотность тока на катоде, А/дм2

с - электрохимический эквивалент, теоретическое количество металла, выделяющегося на катоде в процессе электролиза, г/А·ч;

η – коэффициент выхода металла по току.

То=(10∙60∙0,217∙7,7)/(50∙1,042∙90)=21,38 мин - принимаем 22 мин

Навигация

- Главная

- Двигатели внутреннего сгорания

- Компания Mazda

- Поршневые двигатели внутреннего сгорания

- Судовой двигатель внутреннего сгорания

- Автомобильные эксплуатационные материалы

- Транспортные характеристики грузов

- Транспорт